کمپرسورهای برگشت پذیر کاربرد های زیادی در صنعت دارند، از جمله می توان به کاربرد آن ها در پردازش گاز طبیعی، کارخانه های شیمیایی و پالایشگاه های نفت اشاره کرد.

بررسی کمپرسور پیستونی و مزایا و معایب کمپرسور پیستونی

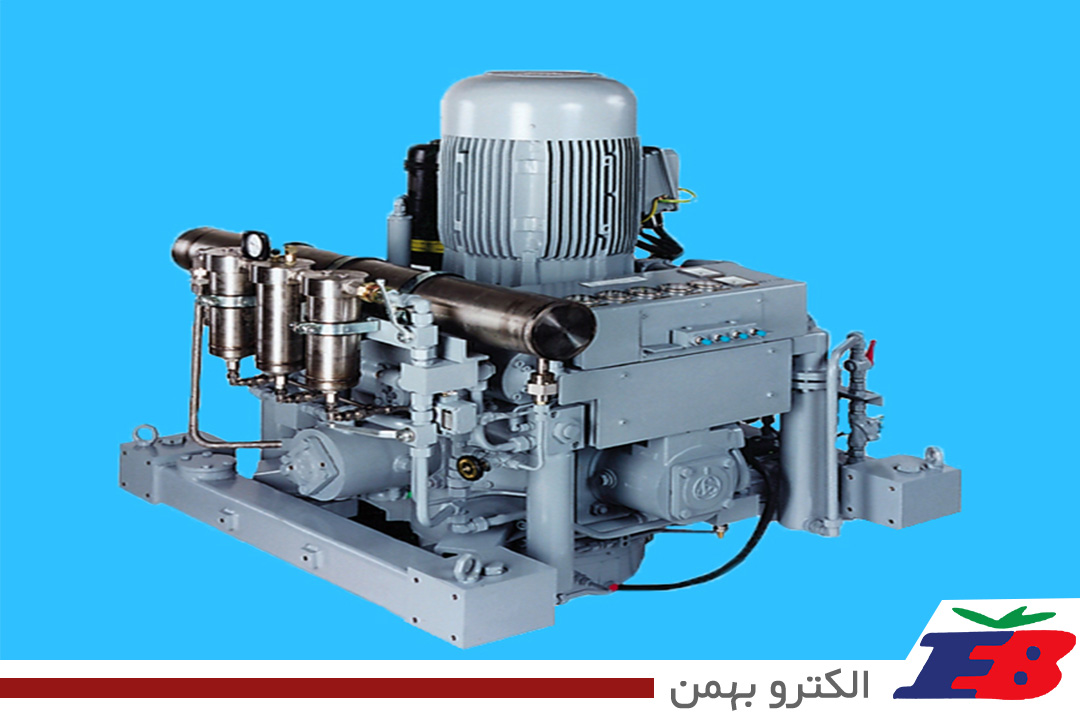

کمپرسور اسکرو یا کمپسور پیستونی:

اگر در کاربردهای صنعتی میزان تولید هوا بیش از 1200 لیتر بر دقیقه باشد، اصولا به جای کمپرسور پیستونی از کمپرسور اسکرو استفاده می شود که صدا و استهلاک کمتری را دارد اما این مسئله را حتما باید در نظر گرفت که کمپرسور اسکرو توانایی تولید فشار تا حداکثر 10 بار را دارند.

مصرف کنندگان کمپرسور باد پیستونی چه کسانی هستند؟

• کارگاه های صنعتی کوچک

• تعمیرگاه های خودرو

• کسب و کارهای کوچک

• ساخت وساز و ساختمان

مزایای کمپرسور های پیستونی:

• عمر بالا

• تنوع ظرفیت

• مصرف پایین

• کاربرد فراوان

• قیمت مناسب

• وفور تعمیر کاران متخصص

معایب کمپرسورهای پیستونی:

• صدای نسبتا زیاد

• کارایی و راندمان پایین

• هزینه های بالای نگهداری

• اشغال فضای زیاد و وزن بالا

• حساسیت نسبت به ورود مایعات

• روغن ریزی-روغن پاش شدن

• لرزش نسبتا زیاد در حین کار

• وجود مدل های بسیار بی کیفیت در بازار

مقاله آموزشی: هزینه ساخت سردخانه چگونه محاسبه می شود؟

کاربرد کمپرسور پیستونی:

کمپرسورهای برگشت پذیر کاربرد های زیادی در صنعت دارند، از جمله می توان به کاربرد آن ها در پردازش گاز طبیعی، کارخانه های شیمیایی و پالایشگاه های نفت اشاره کرد. گازهای فشرده شده توسط کمپرسورهای پیستونی نقش مهمی در فناوری سرد سازی و خنک کنندگی دارند، جایی که انبساط مجدد گاز پس از فشرده سازی، اثر خنک کنندگی مورد نیاز را تولید می کند.

از هوای فشرده شده توسط کمپرسورهای پیستونی در کاربرد های دیگری از جمله غواصی، دندان پزشکی، اتومبیل سازی و کشاورزی استفاده می شود. ابزارهای پنوماتیک یا بادی (دارای نیروی هوا) مثل مته ها و اره برقی ها (پرداخت کننده های زاویه ای) که در ساختمان آن ها از کمپرسورهای پیستونی استفاده می شود، در صنعت از اهمیت بالایی برخوردار هستند به صورت کلی سبک تر و ایمن تر از موتور های برقی هستند.

کمپرسورهای برگشت پذیر پیستونی به عنوان کمپرسورهای پر قدرت با بالاترین انرژی شناخته می شوند و در موارد بسیاری، به غیر از مواردی که به مقدار کمی فشار هوا نیاز دارند، مورد استفاده قرار می گیرند. این نوع کمپرسورها نسبت به دیگر انواع کمپرسور، به تعمیر و نگهداری بیشتری نیاز دارند. باید در کنار میزان انرژی این دستگاه، هزینه های نگهداری آن را در نظر گرفت. مهم ترین مسئله در نگهداری کمپرسورهای پیستونی، جلوگیری از نشت روغن در بالای پیستون است، به این معنی است که باید حلقه های پیستون مرتب تعویض شود.

تعمیر کمپرسور پیستونی:

کمپرسورهای پیستونی نسبت به دیگر کمپرسورها از جمله کمپرسور اسکرو از قطعات متحرک کمتری ساخته شده اند، ولی گاهی به دلایل گوناگون از جمله اصطکاک میان قطعات و حرارت ناشی از فشرده سازی هوا این دستگاه ها نیاز به تعمیر و تعویض قطعات دارند. از آنجا که کمپرسورهای پیستونی یکی از اصلی ترین قطعات ماشین آلات مختلف هستند. با تعمیر کمپرسور پیستونی به شکل صحیح و اصولی می توان به راحتی طول عمر و کارایی این دستگاه های ضروری را افزایش داد و در عین حال هزینه های نگهداری را کم کرد.

معمولا تعمیر و نگهداری کمپرسورهای پیستونی به صورت ماهانه صورت می گیرد. در نگهداری و تعمیر این دستگاه، موارد مختلفی از جمله نظافت و از بین بردن گریس و نشتی های روغن، چک کردن کابل برق دستگاه، اجزای پوسیده و ضعیف، میزان روغن، نشتی هوا و فیلتر هوای ورودی مورد بررسی قرار می گیرند. در نگهداری و تعمیرات هفتگی کمپرسور قطعات مختلف آن از جمله فیلتر هوا بررسی می شوند. سوپاپ اطمینان یا سوپاپ ایمنی یکی از مهم ترین قطعات کمپرسورهای پیستونی است که در تعمیرات ماهانهی آن تست می شود.

کمپرسور پیستونی رفت و برگشتی:

از قدیمی ترین انواع کمپرسور ها کمپرسور پیستونی رفت و برگشتی یا تناوبی است.

کمپرسور پیستونی رفت و برگشتی معمولا در مواردی که دبی کم و فشار بالا است مورد استفاده قرار می گیرد. برای دبی گاز در کمپرسور پیستونی از مقادیر کم تا 2000 متر مکعب بر ساعت و تا فشار های بالا تا 6000 بار می توان دست یافت.

در مواردی که نسبت تراکم بالاتر از 1.5 است، کمپرسورهای پیستونی راندمان بالاتری نسبت به سایر کمپرسورها دارند. بزرگترین مزیت کمپرسور پیستونی نسبت به مدل های دورانی و گریز از مرکز ، بالا بودن راندمان و قابلیت دستیابی به فشار های بالاست. کمپرسور تناوبی جزو ماشین های با ظرفیت ثابت است که در شرایط خاص می توان ظرفیت آن ها را تغییر داد.

گرچه راندمان بالا و درنتیجه میزان انرژی مصرفی برای هر مترمکعب گاز مورد تراکم در کمپرسور پیستونی برودتی در مقایسه با دیگر موارد کمتر است اما قیمت اولیه و هزینه تعمیر و نگهداری بالاتر و توجه به این مسئله که در قرن نوزدهم قیمت انرژی ارزان تر بود در نتیجه میزان استفاده از این کمپرسورها رو به کاهش رفت اما در اواخر قرن 19 و اوایل قرن 20 با افزایش قیمت نفت و به دنبال آن افزایش هزینه های تامین انرژی بار دیگر کمپرسور های تناوبی یا پیستونی مورد توجه قرار گرفتند.

در کمپرسورهای پیستونی انرژی لازم برای تراکم گاز به فشار دهش بستگی دارد و فشار دهش، خود به مقاومت موجود در مقابل جریان گاز بستگی دارد که توسط عوامل مکانیکی و حرارتی دارای محدودیت هایی می باشد اما به سرعت حرکت پیستون و خواص گاز مورد تراکم ارتباطی ندارد.

مقاله آموزشی: تاریخچه استفاده از سردخانه در سراسر دنیا

نحوه عملکرد و طرز کار کمپرسور پیستونی رفت و برگشتی:

با چرخیدن میل لنگ کمپرسور رفت و برگشتی، پیستون شروع به حرکت رفت و برگشتی می کند و در این هنگام موقعی که حرکت پیستون رو به پایین است سوپاپ مکش هوا باز می شود و هوا را به داخل کمپرسور مکش می کند و در این زمان سوپاپ دهش یا خروجی بسته است و در مرحله بعد با حرکت پیستون به سمت بالا ورودی هوا یا همان سوپاپ مکش باز است و هوای وارد شده در محفظه پیستون حبس می شود و حرکت رو به بالا پیستون این هوا را فشرده می سازد و در نهایت از سوپاپ دهش خارج می شود.

خنک کاری کمپرسور پیستونی رفت و برگشتی:

در کمپرسور پیستونی مثل انواع دیگر به دلیل اصطکاک بین قطعات و افزایش حرارت ناشی از عمل تراکم در کمپرسور پیستونی با افزایش درجه حرارت گاز همراه می شود. در طراحی به منظور خنک کاری و کاهش دمای این گاز، سرسیلندر را پره پره می سازند و با قرار دادن فن و یا پروانه هواساز که متصل به موتور کمپرسور است این پروانه دائم کار می کند و با عبور دادن هوا از بین پره ها باعث خنک شدن کمپرسور می شود.

در کمپرسور پیستونی رفت و برگشتی گاهی اوقات به دلیل ظرفیت بالای این کمپرسور ها و محدوده بالای عملکرد نیاز می شود که از آب کمک گرفت جهت خنک کاری دستگاه و به این منظور با جاری ساختن آب در لوله های قرار داده شده در اطراف سیلندر و سر سیلندر موجبات خنک کاری کمپرسور پیستونی رفت و برگشتی فراهم می شود.

به منظور جذب و دفع گرما عمل روغن کاری انجام می شود و به همین خاطر در یکسری از کمپرسور ها یک خنک کننده مخصوص خود روغن در نظر گرفته می شود.

ویژگی و مزایای کمپرسور پیستونی رفت و برگشتی:

معمولا از نوع رفت و برگشتی است و به این دلیل مقداری نیروی متعادل نشده در آن باقی می ماند و به همین منظور از فنداسیون سنگین تری استفاده می شود.

در کمپرسور پیستونی میزان لرزش نسبت به کمپرسور دورانی و گریز از مرکز بیشتر بوده امکان انتقال لرزش به تجهیزات ، لوله و فونداسیون وجود دارد.

روانکاری کمپرسور پیستونی، به دلیل اینکه در کمپرسور خشک با افزایش فرسایش رینگ ها، کاهش راندمان و افزایش هزینه تعمیراتی اکثر این کمپرسور ها به صورت روانکاری شونده ساخته می شوند و در شرایط خاصی به صورت خشک طراحی و ساخته می شوند.

گاز خروجی از کمپرسور دارای ضربان می باشد و احتمال بروز پدیده تشدید در صورت استفاده از چند کمپرسور به صورت موازی وجود دارد.که در این حالت استفاده از قطعات ضربه گیر Damping Element در قسمت دهش ضروری می شود.

راندمان کمپرسور پیستونی در مقایسه با دیگر کمپرسور ها بالاتر است و به دلیل امکان طراحی به صورت انجام تراکم چند مرحله ای و امکان به کارگیری خنک کن بین مرحله ها، مناسب برای استفاده در شرایط سخت است.

در کمپرسور پیستونی قطعات فرسایشی زیادی از جمله سوپاپ ها، رینگ های تراکم و روغنی و یا هادی، یاطاقان ها و … وجود دارد به همین دلیل باعث افزایش هزینه تعمیر و نگهداری می شود و در کمپرسور پیستونی به دلیل ضرورت استفاده از سوپاپ های مکش و دهش، امکان بروز مشکلاتی مثل افزایش خرابی و توقف در کمپرسور و کاهش کارایی را ایجاد می کند.

کمپرسور پیستونی به حضور مایع و رطوبت در گاز مورد تراکم و سیلندر و به طور کلی در داخل کمپرسور بسیار حساس است و می تواند باعث خرابی سوپاپ، کج شدن شاتون یا شافت پیستون و حتی بریدن میل لنگ شود.

در مواردی که نیاز به فشار دهش بسیار بالا است، کمپرسور پیستونی بهترین گزینه است اما در مورد ظرفیت برای دبی کم تا متوسط مناسب است تا حدود 5000 متر مکعب بر ساعت.

سرعت دورانی در کمپرسور پیستونی حدود 600 rpm است که تو محدوده سرعت دورانی پایین قرار می گیرد و به همین خاطر سر و صدا ایجاد شده در این مدل کمتر است.

مقاله آموزشی: نصب و راه اندازی انواع سردخانه

انواع کمپرسور های پیستونی:

کمپرسورهای پیستونی به دلیل تنوع در بهره برداری در طرح های مختلفی ساخته می شوند و از دید های متفاوتی تقسیم می شوند.

کمپرسور پیستونی تنه ای یا مستقیم Trunk

کمپرسور پیستونی شافت هادی Cross head

کمپرسور پیستونی یک طرفه Single acting

کمپرسور پیستونی دو طرفه Double acting

کمپرسور پیستونی تنه ای (مستقیم :(Trunk

در کمپرسور پیستونی تنه ای طراحی به این گونه است که قسمت زیر پیستون به کارتل متصل شده است و به این ترتیب می توان از یک نوع روغن برای روغن کاری سیلندر و دیگر قطعه های موجود در کمپرسور از جمله میل لنگ، یاتاقان، گژن پین، بوش گژن پین و ... استفاده کرد.

مقداری روغن از از طریق شاتون و گژن پین و از کناره دیواره سیلندر در قسمت بالای سیلندر نفوذ می کند و با گاز مورد تراکم قاطی می شود، در نتیجه این طرح برای ساخت کمپرسور های فاقد روغن Oil free عملا امکان پذیر نیست. در بعضی از کمپرسور ها که شرایط بهره برداری سهل می باشد و یاتاقان های آن از قبل روانکاری شده اند و کارتل آن خشک است می توان از این طرح برای کمپرسور خشک استفاده کرد که این حالت خیلی خاص است.

ویژگی کمپرسور پیستونی تنه ای:

در کمپرسور پیستون تنه ای، پیستون به صورت مستقیم به میل لنگ متصل شده است .از مزیت های این طرح کاهش تعداد قطعات مصرفی و کوچکتر شدن ابعاد است.

در کمپرسور پیستون تنه ای، رینگ های موجود علاوه بر آب بندی کردن پیستون با سیلندر، مقداری از نیروی حاصل از انتقال شاتون به پیستون را بر روی خود حذف می کند.

کمپرسور پیستونی شافت هادی :Cross head

در کمپرسور پیستونی شافت هادی، اتصال میل لنگ به شاتون مستقیم نیست و به دلیل انتقال قدرت از شاتون به شافت پیستون، از قطعه ای به اسم شافت هادی Cross headاستفاده می شود که عملا این شافت هادی یا Cross head تمام نیروهای افقی که حاصل حرکت شاتون هست را حذف می کند.

ویژگی کمپرسور پیستونی شافت هادی :Cross head

به پیستون هیچ نیروی افقی وارد نمی شود در نتیجه در راستای افقی نیرویی به دیواره سیلندر و رینگ ها وارد نمی شود.

حالت اتصال شافت پیستون به پیستون ثابت است در نتیجه نیاز به روغن کاری خاصی ندارد.

از آنجایی که شافت پیستون حرکت عمودی دارد، با آب بندی کردن آن می توان محفظه تراک گاز را از کارتل جدا کرد و نیاز به روغن کاری سیلندر داشتید می توانید از روغن های مخصوص که با روغن کارتل یکی نیست استفاده کنید. در صورت روانکاری سیلندر در این حالت، روغن استفاده شده برای روانکاری قابلیت بازیابی نداشته و همراه با گاز متراکم شده به خارج از کمپرسور انتقال می شود.

قرار داشتن پیستون ها در دو طرف میل لنگ باعث ایجاد تعادل نیرویی و کاهش بار وارد شده بر میلنگ می شود که نتیجه آن کاهش لرزش کمپرسور است. پیستون های مورد استفاده در کمپرسور های شافت هادی را می توان به صورت افقیL ،v،w ساخت. از آرایش متقابل پیستون یا به اصطلاح Opposed Piston برای تراکم گاز در فشار های بالا استفاده کرد.

در کمپرسور های فشار قوی Hyper compressorکه هیچ گونه آب بند کننده ای بین پیستون و کارتل قرار ندارد، استفاده از شافت هادی باعث کاهش فرار روغن به بالای پیستون می شود.

پایین بودن قطر پیستون یا انگشتی Plunger در کمپرسور های فشار بالا باعث می شود که سطح تماس گژن پین و بوش آن برای تحمل بار وارده کم است که این عیب را می توان با قرار دادن شافت هادی باعث استفاده از گژن پین با قطر بزرگتر شد و تحمل آن را بالا برد.

کمپرسور پیستونی یک طرفه :Single acting

کمپرسور پیستون یک طرفه Single acting به این معنی است که در فرایند متراکم کردن گاز فقط از یک طرف پیستون برای عمل تراکم استفاده می شود.

پیستون مورد استفاده در کمپرسور پیستونی یک طرفه را می توان به دو صورت تنه ای یا مستقیم و شافت هادی مورد استفاده قرار داد.

کمپرسور پیستونی دو طرفه :Double acting

کمپرسور پیستون دو طرفه به این معنی است که برای متراکم کردن گاز از هر دو طرف پیستون استفاده می شود. بنابراین قسمتی از شافت پیستون که از سیلندر خارج می شود باید آب بندی شود. به همین خاطر استفاده از شافت هادی لازم است. باعث می شود شافت پیستون فقط حرکت عمودی داشته باشد و باعث آب بندی شدن آن موقع خروج از سیلندر شود.

حجم گاز جارو شده در پیستون افزایش پیدا می کند و تقریبا دو برابر حالت قبل می شود چون عمل مکش در یک طرف باعث تراکم در طرف دیگر می شود.

سوپاپ های این مدل در قسمت های جانبی بالا یا پایین سیلندر قرار می گیرند تا گاز بتواند در مرحله مکش charge به قسمت های بالایی و پایین پیستون برود و در مرحله دهش از کمپرسور خارج شود.

مقاله آموزشی: آشنایی با سردخانه لبنیات

کمپرسور پیستونی دو مرحله ای و تک مرحله ای:

کمپرسور پیستونی رفت و برگشتی دو مرحله و یک مرحله به این دلیل نامگذاری دارند که در کمپرسور پیستونی دو مرحله دو بار مرحله تراکم گاز انجام می شود و در تک مرحله عمل تراکم یک بار صورت می گیرد.

نحوه عملکرد کمپرسور پیستونی رفت و برگشتی به این صورت است که با هر بار رفت و برگشت پیستون کمپرسور مقداری از مبرد به داخل محفظه تراکم کشیده می شود و بعد از انجام تراکم به مخزن فرستاده می شود.

نحوه عملکرد کمپرسور پیستونی رفت و برگشتی دو مرحله ای به این صورت است است که شبیه حالت قبل عمل تراکم انجام می شود و گاز فشرده شده از طریق سوپاپ مشخص به داخل سیلندر بعدی وارد می شود و آماده تراکم مجدد می شود که طبیعتا نیاز به فضای کمتری در مرحله دوم است چون گاز یکبار فشرده شده است. مهم ترین مزیت کمپرسور پیستونی دو مرحله نسبت به کمپرسور پیستونی یک مرحله ای توانایی ارائه حجم بیشتری از هوا و ایجاد فشار های بالاتر جهت براورده کردن نیاز کارهای سنگین تر است.

کمپرسور سیلندر پیستونی رفت و برگشتی باز:

در کمپرسور پیستونی باز، پوسته الکتروموتور جدا از کمپرسور است و به وسیله تسمه یا کوپلینگ به هم متصل می شوند و حالا در صورت نیاز به کمک گیربکس دور مورد نظر را به دست می آوریم. معمولا در سیستم تبرید آمونیاک و کمپرسور ظرفیت بالا مورد استفاده قرار می گیرد.

کمپرسور سیلندر پیستونی هرمتیک یا بسته:

در کمپرسور پیستونی هرمتیک یا بسته پوسته موتور و کمپرسور یکی است و هیچ گونه دسترسی به اجزای داخل کمپرسور وجود ندارد مگر اینکه پوسته را برش دهیم. کمپرسور پیستونی برودتی هرمتیک در سیستم تبرید کوچک خیلی پرکاربرد است.

کمپرسور سیلندر پیستونی سمی هرمتیک یا نیمه بسته:

در کمپرسور پیستونی برودتی سمی هرمتیک گرچه پوسته موتور و مپرسور یکی است اما کاملا امکان دسترسی به اجزای داخلی آن وجود دارد و قابلیت تعمیر دارد. کمپرسور سمی هرمتیک پیستونی در سیستم برودت با ظرفیت کم تا بزرگ مورد استفاده قرار می گیرد.

قطعات و اجزای کمپرسور پیستونی رفت و برگشتی:

1)واحد هواساز

2)موتور

3)مخزن هوا

4)تابلو برق

5)پرشر سوئیچ

6)سوپاپ اطمینان

7)مانومتر

8)شیر یک طرفه

9)فیلتر هوا

10)شیر گاز یا بال ولو

11)شیر تخلیه

12)انتقال قدرت

13)چرخ

14)روغن مخصوص

نگهداری و نکات ایمنی کمپرسور پیستونی رفت و برگشتی:

چک کردن میزان روغن داخل کمپرسور پیستونی

اطمینان از کارکرد صحیح شیر تخلیه آب و روغن کمپرسور پیستونی

اطمینان از کارکرد صحیح فیلتر هوا و تمیز بودن آن

دقت در کارکرد المنت فیلتر روغن کمپرسور پیستونی و تعویض آن در صورت نیاز

بررسی دقیق کمپرسور به منظور عدام احتمال نشتی در آن

دقت به صدا و دمای کمپرسور و تمیز نگه داشتن کمپرسور

تهیه قطعات یدکی مصرفی کمپرسور پیستونی قبل از خراب شدن آن

کاربرد کمپرسور پیستونی رفت و برگشتی در صنایع و سیستم سرمایش برودتی:

با فشرده کردن مبرد باعث افزایش فشار و در نتیجه افزایش دمای آن می شود که این افزایش دما باعث افزایش انتقال حرارت و خارج کردن گرمایی می شود که در اواپراتور جذب می شود.

کمپرسور سیلندر پیستونی در ظرفیت های کم و متوسط شناخته شده ترین کمپرسور تبرید می باشند که در طراحی و ساخت آن ها از یک یا چند سیلندر و پیستون به کار گرفته شده است و پیستون به وسیله شاتون به میل لنگ وصل شده است و براساس نوع اتصال استفاده شده در موتور و کمپرسور، میل لنگ کمپرسور متصل می شود.

در صنعت نفت و گاز که در آن سیال وارد می شود و فشار آن را در خروجی بالا می برند با توجه به نیاز مورد نظر.

کمپرسور پیستونی رفت و برگشتی در صنایع شیمیایی، تهیه ساختمان، تونل ها، معادن، مخازن تحت فشار، تزریق گاز به میدان نفتی، تامین هوای فشرده در ماشین ها و … کاربرد دارد.

مراحل نصب:

شیر بازیافت

فشار مکش کمپرسور با کاهش سرعت جریان تا موقعی که گاز برای افزایش جریان مورد نیاز سیلندر منبسط شود کاهش پیدا می کند. افزایش نسبت فشرده سازی ناشی از کاهش فشار مکش باعث افزایش دمای دبی می شود. به همین دلیل، شیر بازیافت در سیستم باید به صورتی تنظیم شود که از ایجاد فشار کم مکش در تولید دمای تخلیه بیش از حد جلوگیری شود.

دریچه ضربه

موقعی که کمپرسور خاموش است. شیر فشار، فشار به دام افتاده در کمپرسور را کم می کند. کنترل دریچه ضربه معمولا به طور اتوماتیک صورت می گیرد ولی در نصب بعضی از کمپرسورهای کوچک به صورت دستی قابل انجام است.

اسکراب مکش

ورود مایعات به کمپرسورهای پیستونی از طریق جریان گاز ورودی می تواند باعث آسیب به اجزای کمپرسور شود. به همین دلیل، استفاده از یک اسکراب مکش به ابعاد مناسب و براساس مقررات تخلیه ضروری است. موقعی که جریان ورودی نزدیک به اشباع باشد، استفاده از سیلندرهای افقی و نازل های تخلیه به پایین توصیه می شود.

دریچه های امداد

شیرهای کاهش فشار در حاشیه ۱۰٪ بالاتر از بالاترین مرحله فشار تخلیه یا حداقل ۱۵ تا ۲۵ psi ، محافظت از فشار استاتیک برای لوله کشی و کولرها را فراهم می کنند. در زمان تنظیم شیر امداد باید به درجه حرارت لوله های گاز، سیلندرها و دریچه های کاهش دهنده توجه کرد و باید این مسئله را مدنظر قرار داد که موقع تنظیم شیر امداد درجه فشار آن هرگز نباید از حداکثر فشار کار مجاز سیلندر تجاوز کند.

زمان انتخاب کمپرسور باید به چه مواردی توجه کرد:

• شرایط اقلیمی مثل رطوبت هوا، ارتفاع از سطح دریا و محلی که کمپرسور نصب می شود.

• حجم هوای مورد نیاز بر واحد زمان یا ظرفیت کمپرسور (توصیه می شود که همیشه ظرفیت کمپرسور از حجم هوای مورد نیاز بیشتر باشد).

• در نظر گرفتن زمانی که کمپرسور روشن است و زمانی که کمپرسور باید در استراحت باشد.

• در نظر گرفتن ضریب نشت در لوله کشی و دستگاه های مصرف کننده

• لحاظ کردن امکان کار کرد دستگاه های مصرف کننده هوای فشرده به صورت همزمان

• انتخاب دور الکتروموتوری که روی کمپرسور نصب می شود.

• تعیین میزان فشار مورد نیاز سیستم

• در نظر گرفتن میزان صدا و لرزش کمپرسور و تاثیرات آن بر روی افراد مجموعه

• هزینه نصب و راه اندازی سیستم

• تمهیدات برای تعمیر و نگهداری

• توجه به احتمال اینکه در آینده دستگاه هایی به مصرف کننده های هوا اضافه خواهد شد.